▲现场图片来自网络

随着口罩产业链市场的趋于规范,核心原料产能的释放,供需缺口逐渐缩小,丙烷价格逐步回归,丙烷脱氢(又称“PDH")的成本优势依然明显。而且丙烷脱氢投资小、建设周期快、目标产品单一,目前,丙烷脱氢已逐步成为工业化生产丙烯的重要工艺过程,其市场份额正不断扩大。

从我国的消费结构看,未来几年,国内经济将保持平稳增长,对丙烯下游衍生物的需求仍将保持较为旺盛的态势。预计2020年国内丙烯当量需求量将进一步增长到4000万吨,2017~2020年间年均需求增长率 3.0%。预计到2025年国内丙烯当量需求量将达到 4650万吨,2020~2025年间年均需求增长率 2.9%。

截至目前,我国共有16个丙烷脱氢和混合烷烃脱氢项目投入运行,涉及丙烯总产能660逾万吨/年,占到中国丙烯总产能的17.5%。在当前盈利状况持续较好的背景下,定向生产丙烯的丙烷脱氢装置又掀起了一轮投资热潮。据预测,目前我国有近50个丙烷脱氢项目在建或处于前期工作阶段。

丙烷脱氢产业原料现状

丙烷脱氢装置对原料丙烷品质有较高要求,一般需要丙烷纯度97%,硫100μL/L以下,而国内丙烷均为石油炼制生产的丙烷,产量有限,供应量较为分散,而且指标参差不齐,无法满足要求,故现有丙烷脱氢装置原料全部来源于国外,主要来源地是中东和美国的以油田伴生气为来源的非炼厂高纯液化丙烷。

“未来随着国内PDH的快速发展,以及多个以丙烷和丁烷为主要原料的蒸汽裂解项目的投产,国内丙烷进口量还将大幅增长,预计2025年将达到2200万吨左右。如何保障进口丙烷的货源稳定是业内亟需关注的问题。” 中国石油和化学工业联合会产业发展部副处长张文俊在“2020石化产业发展大会烯烃芳烃发展论坛”上分析说。

此外,丙烷的储藏、运输成本、采购门槛等问题也是丙烷脱氢生产厂家目前面临并需要解决的问题。

丙烷脱氢经济性分析

原料丙烷成本占到丙烷脱氢装置成本的70-80%,据预测,1 吨丙烯加工费用大约1000-1200元左右,丙烷丙烯差价1800 元左右是盈亏平衡点。原料丙烷的价格是决定丙烷脱氢装置盈利与否的核心因素,而生产规模和公用工程价格的变化对丙烷脱氢装置经济性的影响较弱。但一般45万吨以上的丙烷脱氢装置具有较强经济性和抗风险的能力。

丙烷脱氢所具备的一大优势就是利润空间大,由上表能够看出,丙烷脱氢毛利情况确实较为良好,2015年至今的丙烷脱氢制丙烯平均毛利在1300元/吨左右。这也是导致丙烷脱氢装置投资井喷的最主要因素。

丙烷脱氢工艺对高温密封的要求

丙烷脱氢制丙烯是一种定向生产丙烯的成熟技术,目前实现工业化的主流生产工艺为UOP的Oleflex工艺和Lummus的Catofin工艺。

这两种工艺路线大体相同,只是在脱氢反应和催化剂再生部分有所不同。

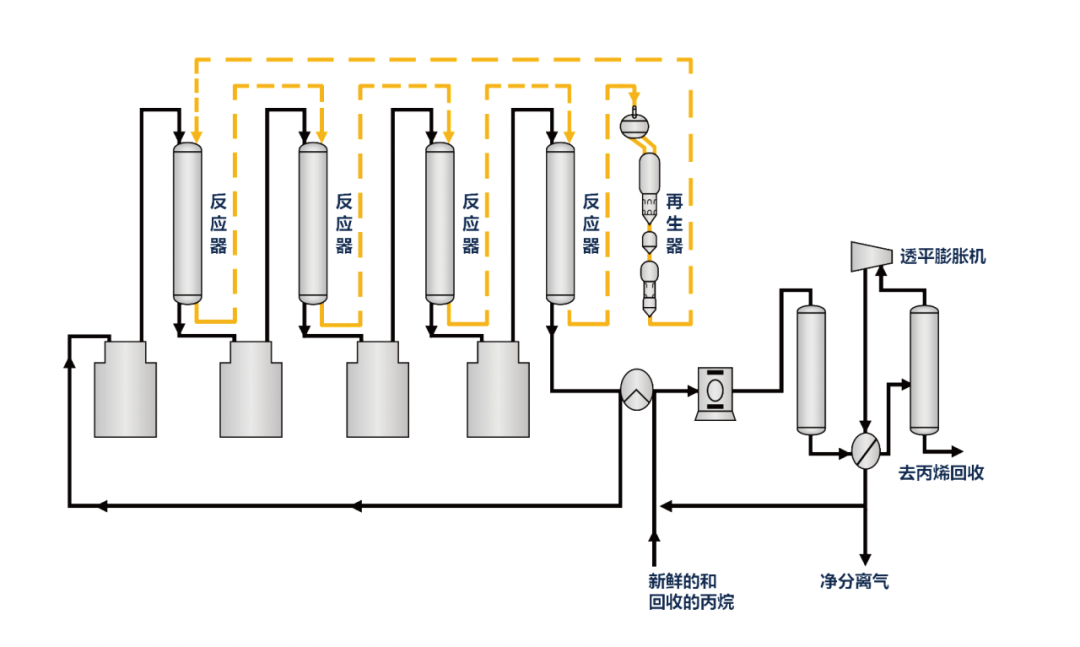

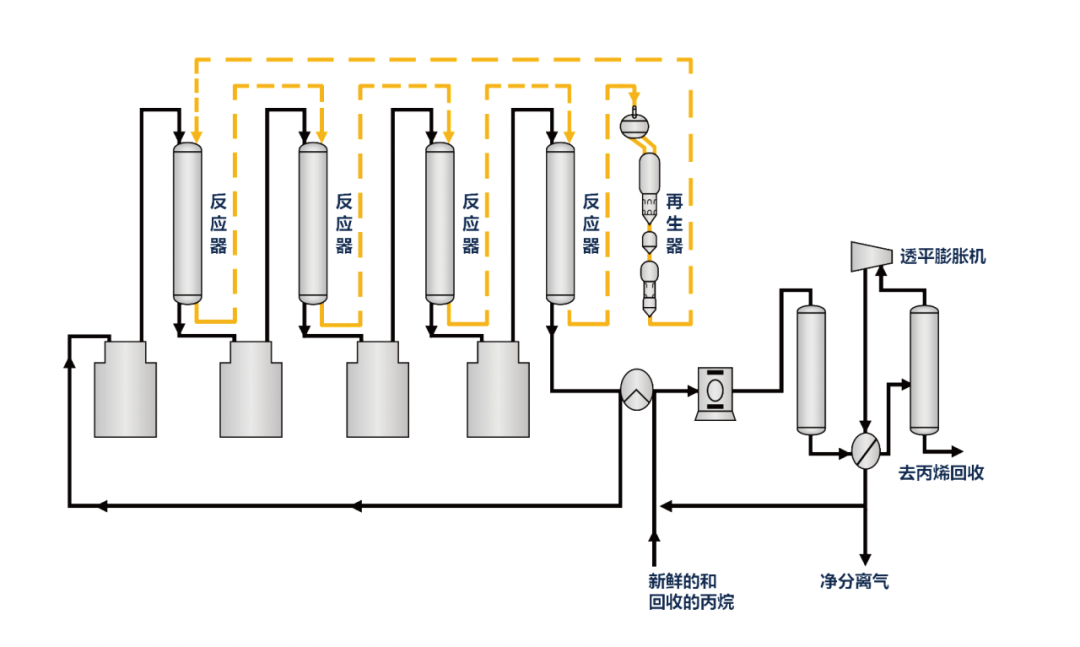

Oleflex工艺是移动床技术,采用铂基催化剂,反应温度为600-650摄氏度,氢气作为原料的稀释剂,丙烷选择性脱氢转化为丙烯,单程转化率随反应条件改变,一般在35%-65%,未反应的丙烷可循环使用,丙烯总收率可达89-91%。以下为典型的Oleflex工艺流程图。

▲丙烷脱氢装置典型流程图

Catofin工艺采用固定床技术,间歇使用5-8个卧式反应器,使用铬-铝非贵金属催化剂,催化剂周期性再生,每25分钟切换一次,反应中没有用氢再循环和蒸气稀释,丙烯选择性约85-90%,丙烷的单程转化率可达45-55%,反应温度为550~620℃的负压条件。

以上两种丙烷脱氢工艺都是在较高的温度下进行,在550-650℃的高温范围内,适用的非金属垫片材料选择性很小。传统的超高温密封材料是由陶瓷和云母制成,但这些材料密封性较差,不安全系数高;蛭石型高温密封材料,由于其吸水性,不利于在多数化工过程中使用;而石墨在有氧环境下最高使用温度为454℃,即使是抗氧化石墨,在密封性能和使用寿命上均不能保证,存在较大的安全隐患。

所以,对于高苛刻度运行的丙烷脱氢装置,需要满足工艺要求的特制高温密封材料。

适用于高温工况的硅酸镁基密封材料

Garlock的专利超高温密封材料正是可以满足超高温应用的垫片材料,它就是采用疏水性的硅酸镁基材质THERMa-PUR®; 4122,其最高使用温度可达1000℃。硅酸镁基矿物是微米级和亚微米级的混合物,制成垫片材料后,最高可含95%的无机高温矿物材料,只含很少的胶粘剂,因此能确保其在454℃以上的热稳定性和密封功能。

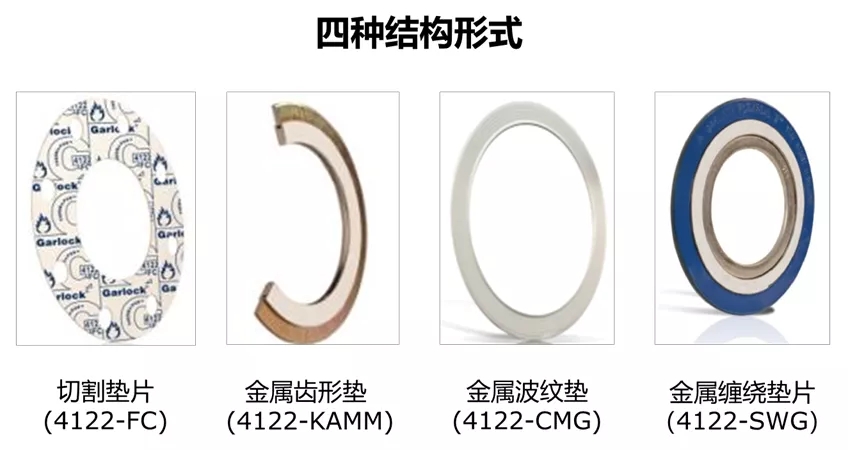

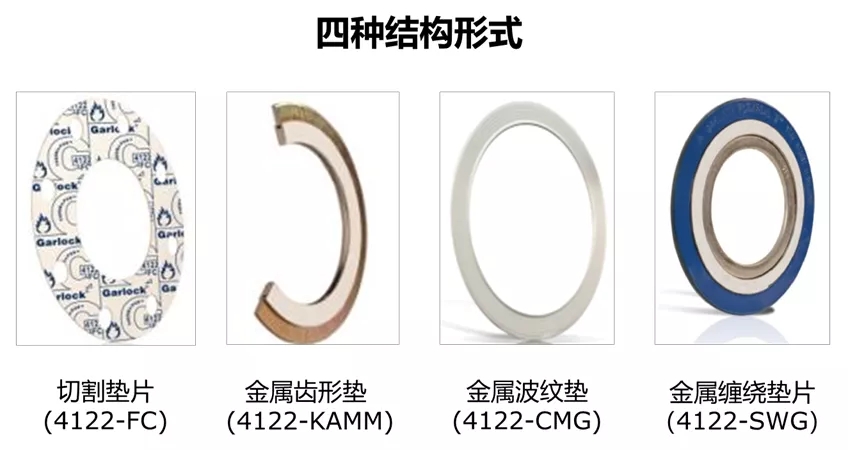

硅酸镁基高温材料在专利技术下可以加工成板材,板材可以根据需要切割成平垫片、也可以做成金属芯层的覆盖材料,做成齿形垫和波纹垫,或者做成填充带制成缠绕垫。THERMa-PUR®; 4122的实际应用型式见下图。

▲THERMa-PUR

®; 4122的四种常见产品结构

对丙烷脱氢装置的价值

如果是用不适合的密封材料制成的垫片,使用性能会降低,且垫片的使用寿命也达不到计划检维修周期,造成非计划停工。众所周知检维修是非常昂贵而复杂的过程,并伴随着一系列的不安全隐患。此外,对于盈利能力很强的丙烷脱氢装置,停工就意味着上百万、上千万的利润损失。以60万吨/年的丙烷脱氢装置为例,按照上述1300元/吨的平均毛利来算,仅停工一天的利润损失就高达200万元。

而专为极端高温研发的超高温密封材料THERMa-PUR®; 4122,则为丙烷脱氢装置的平稳运行和持续产出,起到了极为关键的作用。

在丙烷脱氢装置的高温密封应用中,THERMa-PUR®; 4122的优点体现为:

极端高温 – 不仅能够经受住1000℃下的连续性高温工况,而且对1000℃下的热循环工况,密封性能也非常好。

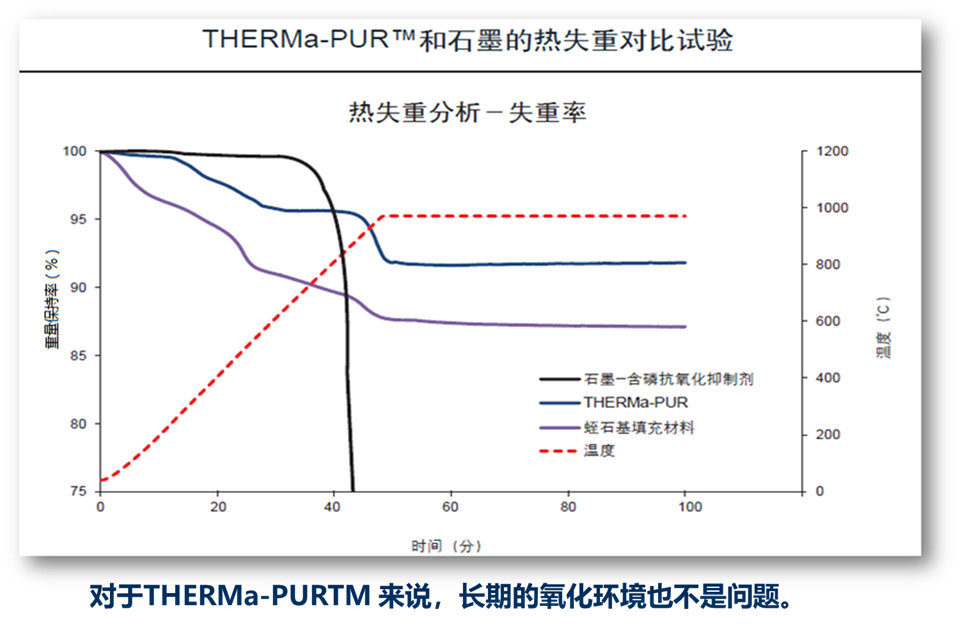

抗氧化性能 – 采用的专有材料,有更好的抗热失重性能,以下为THERMa-PUR®; 4122高温材料和其它材料的热失重对比分析。

耐化学性能 – 专有的材料配方能够抵抗大多数的化学介质,对于丙烷脱氢注氯工况下的含氯工艺介质,抗腐蚀性能很好。

疏水性 – 能够抵抗水的沾染和侵蚀。垫片安装不需要额外的处理和保护,也可以用于打水压测试。

容易从法兰上拆除 – 不会粘结在法兰面上,更容易更快地从法兰面上拆除使用后的垫片,减少维修时间,降低维修成本和损失

▲图片来源于第三方实验室

在丙烷脱氢装置中的应用案例

国内领先的某丙烯和聚丙烯生产厂家,投资建设120万吨/年的丙烷脱氢生产丙烯的装置,采用国际先进的脱氢生产工艺Oleflex。业主希望能找到一种专门的高温密封材料来实现该装置的顺利开车和平稳运行。

本项目分为两期建设:

第一期装置于2014年安装Garlock THERMa-PUR®; 4122系列高温垫片,装置一次开车成功,THERMa-PUR®; 4122在高温油气、含水蒸气、含氯的介质环境中,持续提供长期可靠的密封性能。

第二期继续选择 THERMa-PUR®; 4122系列高温垫片。

至今两套装置从未更换其它同类竞争产品。

使用细节如下:

反应温度:Max. 650-670℃

介质:丙烷、丙烯、丁烯、乙烯、水蒸汽、氯化氢和氯气

最大压力:0.35 Mpa

使用位置:反应器、再生器、高温管线和换热器连接部位

缠绕垫最大尺寸:60"

齿形垫最大尺寸:4.8m

Garlock THERMa-PUR®; 4122系列高温垫片优势非常明显,在丙烷脱氢装置的高温管线、反应器、再生器和换热器的密封上表现优异。自丙烷脱氢装置引入国内到今天,THERMa-PUR®; 4122系列高温垫片被国内绝大多数的业主信赖和选择,是装置持续盈利的有力保证。

THERMa-PUR®; 4122垫片不仅在丙烷脱氢装置中表现出卓越的性能,还被广泛应用在其它极限高温工况,如乙烯裂解、连续重整、苯乙烯以及MTO等装置,此外在热电厂、焚烧炉、固态氧化物燃料电池和发热发电的熔融盐工况中的使用也表现优异,具有很好的高温密封性能和抗氧化性。

行业标杆

作为密封行业的标杆企业,Garlock紧随市场的需求,不断研发新的材料来满足新工艺的需要。

Garlock不仅为丙烷脱氢装置提供性能卓越的高温密封产品,而且与工艺包专利商进行无缝对接,在装置工艺包阶段就将密封安全考虑进去;在装置详细设计时,与设计院一起量身定制最优、最可靠的密封解决方案。装置开工、运行和维修期间,Garlock会一直与客户在一起,提供最快响应的技术支持和产品交付。

Garlock是丙烷脱氢装置全生命周期的密封专家,为装置的安全平稳运行保驾护航。